Varför den petrokemiska industrin behöver en vattenbehandlingsutrustning?

Brett urval av petrokemiska material, främst olja, gas, sten och annat fossilt bränsle. I det materiella behandlingsstadiet är huvudmålet att säkerställa renheten för råvaror, stabilitet och användbarhet, genom PRE-Behandlingsanläggningar, såsom pastörisering, vattenförlust, spricka och så vidare, förbättra materialets aktiva reaktion. Petrokemisk produktionsprocess och egenskaper relaterade till många aspekter, inklusive urval och materialbehandling, reaktion och kontroll, separering och ren teknik, katalysatorer, omvandlingsenergi och användning, säker och miljöproduktion, innovation och optimeringsteknik och integrerad produktionsprocess. Genom att kontinuerligt optimera och avsluta dessa aspekter kan du förbättra effektiviteten och kvaliteten på petrokemisk produktion, utvecklas hållbart.

Lösning för petrokemisk industri

1. Förångningsanordning: till exempel MVR -förångningsanordning, tvingad cirkulationsanordning, låg-Temperaturindunstningsanordningoch förångningsanordning för flera effekt

Och i produktion

Förångningsutrustning används ofta inom den petrokemiska industrin, främst inom följande områden:

Avloppsbehandling ochnollutsläpp (Zld)

Hög salt avloppsvattenbehandling: Avloppsvatten från petrokemiska produktionsprocesser innehåller vanligtvis höga koncentrationer av föroreningar, såsom oorganiska salter, organiska salter och tungmetaller. Förångare (såsom förångare av flera effekt, MVR, ångkomprimering, etc.) Kan separera vatten från avloppsvatten genom indunstning, koncentrera avloppsvatten i ettnästan mättat tillstånd och sedan behandla avloppsvatten genom kristallisation, torkning och andra metoder för att minska eller till och med inte urladda avloppsvatten och minska dess påverkan på miljön.

Emulifierare, olja och vattenblandning: För avloppsvatten som innehåller emulgeringsolja, oljeblandning, olja och avloppsvatten, klassificeras de flesta oljefaser först genom behandlingsmetoder som demulgering och flytande gas. Den återstående oljan i avloppsvattnet klassificeras sedan genom indunstning och vatten tillsats av utrustning för att återvinna oljan och minska mängden olja i avloppsvattnet och uppnå miljöstandarder.

processoptimering

Återvinningslösningsmedel: I den petrokemiska produktionsprocessen används lösningsmedel vanligtvis för extraktion, tvätt, uttorkning och andra operationer. Förångningsutrustning kan effektivt återhämta sig och återanvända dessa lösningsmedel, såsom toluen, xylen, etanol, isopropanol, etc., vilket minskar produktionskostnaderna, lösningsmedelavfall och organiska utsläpp.

Förfinade och koncentrerade produkter: För vissa mellanprodukter eller slutprodukter, såsom alkohol, aceton, syra och förångare, kan de användas för rening eller ytterligare koncentration för att förbättra produktkvaliteten och uppfyllanedströmsprocessen eller kundkraven för produktrenhet och koncentration.

Resursåterställning och av-produkthantering

Saltkristallisation och återhämtning: I vissa kemiska eller avloppsvattenbehandlingsprocesser kan indunstningsanordningen kyla kristallerna som separerar saltvärden, vilket gör att saltlösning av saltlösning kan koncentrera sig på mättat avloppsvatten, såsomnatriumsulfat,natriumklorid, kalciumklorid och resursåtervinning.

Koncentration och återhämtning av tungmetallsalter: Avloppsvatten innehåller tungmetalljoner, som kan koncentreras genom ånga, göra det enklare att återhämta tungmetallresurser genom sedimentation av kemikalier, lagra elektricitet, minska miljöföroreningarnas risker och öka de ekonomiska fördelarna i framtiden.

Spara energi och minska utsläppen

Avfallsvärme: Avfallsvärme, kallt vattenånga eller kondensat som genereras under produktionen av petroleum och kemikalier kan tjäna som en värmekälla för förångningsanordningar, effektivt använda energi och minska den totala energiförbrukningen.

Att minska fast avfall: Att behandla avloppsvatten genom indunstningsutrustning kan minska genereringen av fast avfall kraftigt (som restindunstning), sänk kostnaden för behandling av fast avfall och lägre miljötryck.

Specialkemisk produktion

Special Salt Crystal Steam: Vid produktion avnågra speciella kemikalier, till exempel höga-Renhetsvattensalter, speciella kristallina salter och förångningsutrustning, det är en av de viktiga utrustningen. Genom att exakt kontrollera förångnings- och kristallisationsförhållandena produceras produkter som uppfyller kraven för speciell renhet och kristallisation.

Miljöåterställning och historisk hantering

Avfallsbehandling:För högt salt, högt organiskt material, tungmetallavfall och rest petrokemiska anläggningar i ångutrustning kan avstängningen eller regenereringen användas som en av hanteringsteknologierna för att stödja petrokemisk miljöavhjälpning genom centraliserad ångbehandling av avloppsvatten, säker avfallsbehandling eller resursåtervinning.

Tekniska principer

MVR -förångare: Förångaren återanvänder den energi som genereras av sin egen sekundära ånga för att minska efterfrågan på yttre energi. Operationsprocessen för MVR är att komprimera ånga i kylkompressorn, öka temperaturen, trycket och temperaturen och sedan ange uppvärmnings- och kondenseringssystemet för att använda den potentiella temperaturen i ånga. Förutom drivstarten släpps ingen ånga från förångarens andra ånga under hela förångningsprocessen. Den komprimeras av kompressorn, vilket orsakar en ökning av tryck och temperatur. Ångan skickas sedan till värmekammaren för att upprätthålla flytande kokning.

Tvingad avdunstningsenhet Cirkulation: Cirkulationen av lösning i enheten förlitar sig huvudsakligen på det tvingade flödet som genereras av yttre krafter. Cykelhastigheten är vanligtvis mellan 1,5 och 3,5 meter per sekund. Termisk energi och produktionskapacitet. Råvätskan pumpas uppåt från botten av en cirkulerande pump, som rinner uppåt i rörledningen i värmekammaren. Blandningen av ånga och flytande skum kommer in i förångningskammaren och separeras. Ångan släpps ut från toppen, de blockerade vätskedropparna, sugs in i den koniska botten av den cirkulerande pumpen och kommer sedan in i värmningsröret för ytterligare cirkulation. Den har värmeöverföringskoefficient, saltmotstånd, markmotstånd, stark anpassningsförmåga och är lätt att rengöra. Lämplig för industrier som skala, kristall, temperaturkänslig (låg temperatur), hög koncentration och hög viskositet, inklusive kemiskt olösliga fasta ämnen, mat, läkemedel, miljöskyddsteknik och återhämtning av indunstning.

Kall förångare: Temperaturen på den kalla förångaren hänvisar till dennormala driften av träbearbetningsindunstning vid 35 till 50 ℃. Efter ankomsten till Ye Wei utförs stelning i varje hink med vatten, och pumpen arbetar för att generera ett vakuum. Hon drivs av det automatiska vattnet och förångaren - Yasuji, som genererar värme för att avdunsta och värma avloppsvattnet. Avloppsvattnet är i ettnollvakuumtillstånd, och avloppsvattens temperatur stiger till cirka 30 ℃. Avloppsvattnet börjar avdunsta före avslutad. Efter indunstning ställer Yasuji temperaturen till 35-40 ℃ och komprimerar det lokala områdesnätverket med kallt vatten för att generera temperatur. Medan vattnet snabbt avdunstar, kyler det det lokala områdesnätverket genom en expansionsventil och vill använda värmeabsorptionssystemet efter indunstning och stiger till kall ånga. Luktens sönderdelningslösning är löslig i källvatten, robust och hållbar och kan komprimeras och absorberas av Yasuji Zhire för att absorbera värme och kyla. Helt enkelt värma avloppsvattnet. Om bubblan upptäcks av sensorn under förångningsprocessen kommer defoamer automatiskt att lägga till Defoamer. När en cykel är klar kommer koncentratet att släppas ut (Cykeltiden kan ställas in). Efter att indunstningscykeln är klar slutar kompressionspumpen att fungera, fokuserar på det öppna pneumatiska ventilröret, trycksätter och förångas och fokuserar det hydrauliska trycket på fatet.

Vilken typ av resultat kan vi uppnå

Vårt företags förångare kannå en koncentration av 5-100 gånger under olika vattenkvalitetsförhållanden, vilket gör det mer energi-Effektiv, lätt att anpassa, mycket automatiserad, miljömässigt säkert och stabilt. Det har använts i stor utsträckning inom industrier som kemiska, läkemedels-, livsmedels- och miljöområden.

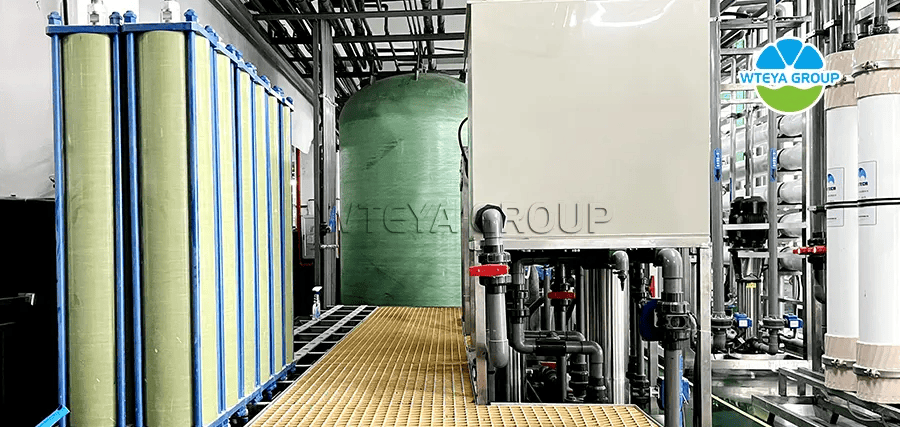

2. Membranavskiljningsutrustning: DTRO, STRO, NF, etc.

Och i produktion

Membranseparationsteknologi används ofta inom den petrokemiska industrin, främst inom följande områden:

(en) Bearbetning av råolja och raffinerad olja

Avsaltning av havsvatten: I processen med oljeutvinning och transport innehåller olja vanligtvis en viss mängd salt och vatten. Membranseparationsteknik (som omvänd osmos och filtrering) Kan effektivt ta bort salt och vatten från råolja, skydda raffineringsutrustning från korrosion, förbättra filtreringseffektiviteten och produktkvaliteten.

Raffinerad olja: Genom tunnfilmsorteringsteknik, petroleumprodukter (såsom olja, diesel, smörjolja, etc.) kan rengöras för att avlägsna föroreningar såsom svavel, kväve, aromatiska kolväten, olefiner etc., förbättra petroleumförbränningseffektiviteten, minska utsläppen och uppfylla allt stränga miljöregler.

(b) Luftseparation och filtrering

Återhämtning och rening av väte: Under processen med att sönderdela väte kommer återvinning och andra raffineringsanläggningar att producera en stor mängd vätrika utsläpp. Membraneparationsteknik kan effektivt separera regenererad helium- och heliumgas och eliminera en av gasföroreningarna (som CO, CO ₂, CH ₄, etc.), som kan användas för väteapplikationer inästa cykel eller bränsleceller som ger höga-renhetsväte.

Naturgasuttorkning och desinfektion: Inaturgasbehandlingsprocessen används membranseparationsteknologi för att ta bort vatten (såsom polymermembranuttorkning) och sulfider (som att använda membranseparationssulfider för desinfektion) frånnaturgas, säkerställa kvaliteten och säkerheten förnaturgas.

(c) Katalysatoråterhämtning och återhämtning

Katalysatorbehandling: Under den katalytiska separationsprocessen kommer katalysatorn att kombinera med reaktionen för att bilda moderens sprit. Membranseparationsteknologi kan separera katalysatorer från produktvätskor, återhämta sig och återanvända katalysatorer, minska katalysatorkostnaderna och minska avfallsgenerering.

(D) Återhämtning och återanvändning av organiska lösningsmedel

Dehydrering och reningslösningsmedel: I petrokemiska produktionsprocesser använder många processer organiska lösningsmedel (såsom toluen, xylen, etanol, etc.). Membranseparationsteknologi kan effektivt återhämta sig och återanvända dessa lösningsmedel, minska produktionskostnaderna, minska lösningsmedelsförbrukningen och minska organiska utsläpp.

(e) Avloppsbehandling och resursåterställning

Hög saltavloppsbehandling: Petrokemiskt avloppsvatten innehåller vanligtvis en stor mängd föroreningar, såsom oorganiska salter, organiska salter och tungmetaller. Membranseparationsteknik (såsom omvänd osmos, filter, elektriska membran, etc.) Kan maximera salt och giftiga ämnen i avloppsvatten, vilket möjliggör djup behandling av avloppsvatten och minska mängden avloppsvatten, resurser och standardavfall. Användbar komponentåtervinning: Membranseparationsteknik kan användas för att återvinna värdefulla komponenter från avloppsvatten, såsom aminosyror, organiska syror, alkoholer, aceton, etc., separera dem och återlämna dem till produktionsprocessen, återanvända resurser och minska produktionskostnaderna.

Tekniska principer

Denna process använder speciella membran för att separera komponenter från flytande eller gasblandningar. Den grundläggande principen för denna teknik är baserad på skillnaderna i hastigheten och förmågan hos olika komponenter som passerar genom membranet, som kan bestämmas av egenskaperna hos komponenterna, egenskaperna hos membranet, koncentrationsskillnaderna på båda sidor av membranet, tryckgradienter, potentiella gradienter eller ånga, eller olika faktorer. Membranseparationsmetoder inkluderar mikrofiltrering, ultrafiltrering, filtrering, omvänd osmos och elektrofiltrering, som var och en är lämplig för olika separationsbehov. Till exempel mikrofiltrering och ultrafiltreringsfiltermolekyler eller lösningar av olika storlekar baserade på porstorleken på membranet; Omvänd osmos avser trycket högre än det osmotiska trycket i lösningen, vilket får lösningsmedlet att passera genom membranet och blockera lösningen; Elektrodialys är det selektiva användningen av joner i en lösning med användning av jonbytemembran under verkan av ett elektriskt fält.

Vilken typ av resultat kan vi uppnå

Tunna filmer skiljer tillämpningen av teknik i Huagong -petroleumsindustrin från behandlingen av råolja och avgaser, från rengöring, från katalysatoråtervinning och cirkulation, från Rongji organisk återhämtning för din användning, från avloppsrening cirkulation och resursåtervinning, från miljöövervakning och flera vänteledningscykler. Det är av stor betydelse att förbättra resursvisningen, minska produktionskostnaderna, minimera grön miljöföroreningar och uppnå hållbar utveckling.

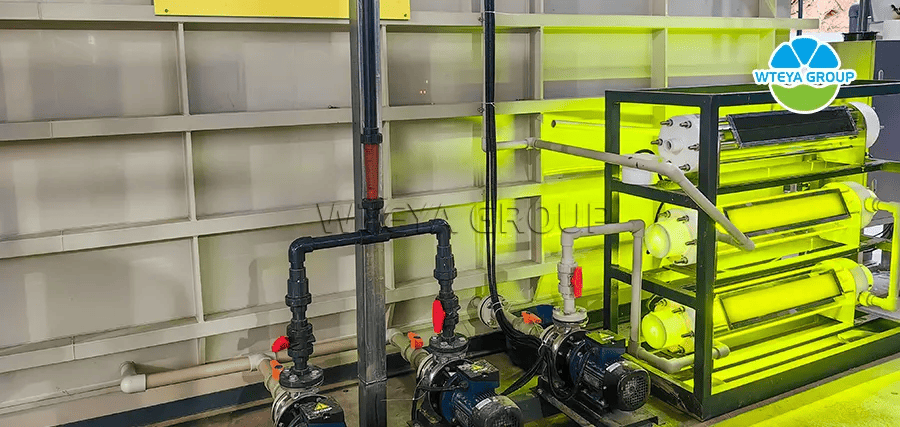

3. ECC -oxidationsutrustning:

Och i produktion

ECC -kemiska katalysatorer används huvudsakligen för att ta bort organiska föreningar från höga saltvätskor i den petrokemiska industrin. Det kan också döda mikroorganismer i vatten, säkerställa rent flytande vatten och säkerställanormal drift av utrustning.

Tekniska principer

ECC Catalytic Oxidation Technology är enny teknik utvecklad av företaget, som använder katalysatorer för att främja oxidationsreaktionen mellan organiska föroreningar och oxider (såsom syre, ozon, väteperoxid, etc.) under specifika förhållanden. Slutprodukten är ofarlig eller låg toxisk, och uppnår avlägsnande av föroreningar. Oxidationskatalytisk utrustning varierar beroende på olika tillämpningar och objekt med olika oxidanter, katalysatorer och reaktionsförhållanden för att tillgodose praktiska behov.

Vilken typ av resultat kan vi uppnå

Effektiviteten hos företagstyp Organiska borttagningsprodukter (Codcr) överstiger 80%och vissa kan överstiga 95%. Det kan också avsevärt minska reaktorns uppvärmningstemperatur, sannolikheten för ånganordningsbubblor och systemmembranfouling.